模具监视器:为精密制造保驾护航

在精密制造领域,模具的精度和稳定性是决定产品品质的核心因素。模具监视器以其卓越的监测能力和智能化特性,成为精密制造过程中不可或缺的重要设备,为生产高品质产品保驾护航。

模具监视器的工作原理基于先进的光学成像和智能算法技术。它通过安装在模具周边的高精度摄像头,全方位、多角度地采集模具在工作过程中的图像数据。这些图像数据被迅速传输到系统的图像处理单元,运用深度学习算法和模式识别技术,与预先设定的标准模具图像和参数进行比对分析。一旦检测到模具的任何部位出现与标准状态不符的情况,哪怕是极其微小的偏差,模具监视器都能迅速做出反应,准确判断故障类型和位置,并及时发出警报信号。

在精密制造中,模具监视器的优势尤为突出。首先,它极大地提高了生产过程的可控性。在传统的模具生产中,人工检测存在一定的局限性,难以实时、全面地掌握模具的运行状态。而模具监视器能够实现 24 小时不间断监测,对模具的每一个动作、每一次开合都进行精确记录和分析,让操作人员随时了解模具的工作情况,及时发现并解决潜在问题,确保生产过程始终处于稳定、可控的状态。

其次,模具监视器对于提高产品精度起着关键作用。在精密制造中,产品的精度往往要求达到微米甚至纳米级,模具的微小变化都可能导致产品质量的严重下降。模具监视器能够实时监测模具的磨损、变形等情况,一旦发现模具出现影响产品精度的问题,立即停止生产,避免生产出大量不合格产品。通过及时调整和维护模具,保证了模具的高精度运行,从而确保产品的尺寸精度、表面质量等各项指标都能达到设计要求。

模具监视器还在降低生产成本方面发挥了重要作用。一方面,它有效减少了废品率。通过对模具的实时监测和故障预警,避免了因模具故障而导致的批量废品产生,降低了原材料、能源和人力的浪费。另一方面,它延长了模具的使用寿命。及时发现并处理模具的轻微故障,避免了小问题演变成大故障,减少了模具的维修次数和更换频率,降低了模具采购和维护成本。

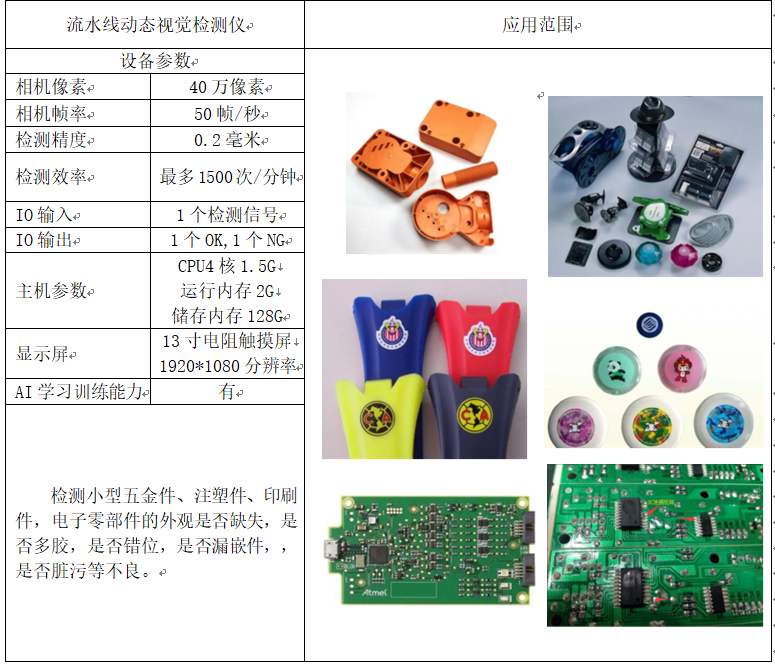

以手机零部件制造为例,手机外壳、内部结构件等都需要高精度模具进行生产。模具监视器在手机零部件制造过程中,能够实时监测模具的细微变化,确保生产出的每一个零部件都符合严格的尺寸和质量标准。在医疗器械制造领域,模具监视器更是保障了医疗器械零部件的高精度生产,为医疗器械的安全性和可靠性提供了有力支持。

随着智能制造的快速发展,模具监视器将不断升级创新。未来,它将具备更强大的数据分析和预测功能,能够根据历史数据和实时监测信息,预测模具的潜在故障和使用寿命,提前制定维护计划,实现预防性维护。同时,与自动化生产线的深度集成,将使模具监视器能够自动控制生产设备的运行,实现生产过程的全自动化和智能化,进一步提升精密制造的生产效率和产品质量。